. R&D « maison » depuis 2004

. Des investissements continus en technologies de revêtement

Lieusaint, le 2 novembre 2020.

HORN s’est forgé durant ces 15 dernières années un savoir-faire considérable en matière de revêtement d’outils de précision. Avec cinq collaborateurs et une seule installation de revêtement au départ, ce sont maintenant plus de 50 personnes qui travaillent sur les douze installations et à la périphérie correspondante du département revêtement. Par ailleurs, des ingénieurs cherchent et développent en permanence de nouvelles couches ou perfectionnent les couches existantes. Toujours dans le but de rendre les couches sur les outils plus performantes. Une épaisseur de couche de quelques μm seulement peut, en effet, augmenter la durée de vie des plaquettes de coupe en carbure de jusqu’à 1000 pour cent et plus.

Le revêtement « maison » a débuté chez HORN en 2004, l’entreprise a réalisé de gros investissements dans le projet. Auparavant, le revêtement des outils finis était réalisé chez des prestataires externes. « Nous souhaitons maîtriser, en interne, toutes les étapes de production des outils. Le revêtement était la dernière pierre à l’édifice qui nous manquait », explique Lothar Horn, directeur général.

Fin 2004, HORN a reçu la deuxième installation de revêtement et les premières commandes ont commencé à être réalisées en 2005 sur les installations maison, dans le respect des processus. L’année suivante a accueilli la troisième installation, si bien que HORN a pu, dès 2006, procéder en interne au revêtement de presque la moitié des outils. Aujourd’hui, plus de 80 % des outils finis passent par le revêtement « maison ».

Le département « Revêtement » a emménagé en 2016 dans les nouveaux bâtiments de l’usine 2. Plus de 1200 m2 abritent douze installations de revêtement, plusieurs installations de traitement par voie humide, deux installations de nettoyage entièrement automatisées et des postes de travail manuel pour décharger/charger les commandes de revêtement. Les différents processus ont pu également être optimisés sans interruption durant les 15 dernières années. Plusieurs moniteurs montrent, par exemple, en mode live, le déroulement et la planification des processus des installations.

Des commandes arrivent toutes les deux heures par le système de transport interne dans le département où travaillent les techniciens (3 équipes). HORN se montre très créatif dans l’exploitation des capacités de ses locaux. Pour accueillir une nouvelle installation de revêtement Hauzer, HORN a construit une deuxième plateforme dans le département. Celle-ci abrite la périphérie de la nouvelle installation, avec de l’espace pour une deuxième installation.

Des investissements continus

HORN investit constamment dans de nouvelles technologies. En 2015, CemeCon a livré la première (à l’échelle mondiale) de trois installations HiPIMS. Cette technologie de pulvérisation magnétron à impulsions haute puissance apporte certains avantages et de nouvelles perspectives en matière de revêtement d’outils de précision. Elle permet de structurer des revêtements très denses et compacts, qui sont à la fois très durs et résistants. Les couches présentent une structure très homogène et une épaisseur uniforme, même avec des géométries d’outil complexes. «

De nouvelles voies dans le domaine du revêtement, pour les matériaux de coupe et dans la géométrie. Certaines technologies de revêtement, comme la HiPIMS, représentent aujourd’hui un fort potentiel pour prolonger considérablement la durée de vie des outils », ajoute Lothar Horn.

R&D « maison »

La recherche et le développement sur les revêtements, aussi bien nouveaux qu’existants, et sur les technologies, sont déterminants pour la réussite. HORN emploie une équipe d’ingénieurs qui travaillent exclusivement sur cette problématique.

« Depuis le début de la production « maison », divers projets en recherche et développement ont été menés en coopération avec les fabricants d’installations. Depuis que nous avons lancé le développement en 2014, nous sommes occupés, indépendamment de nos partenaires, à développer des solutions de revêtement et à explorer les connaissances fondamentales », explique le responsable en R&D chez HORN, Matthias Luik.

Des exigences des clients naissent des projets de développement. Les fondements théoriques et l’expérience pratique forment pour cela les projets de recherche au sein de l’entreprise et naturellement aussi en dehors, avec des instituts de recherche comme les universités et autres.

Centre d’analyse HAZ – HORN

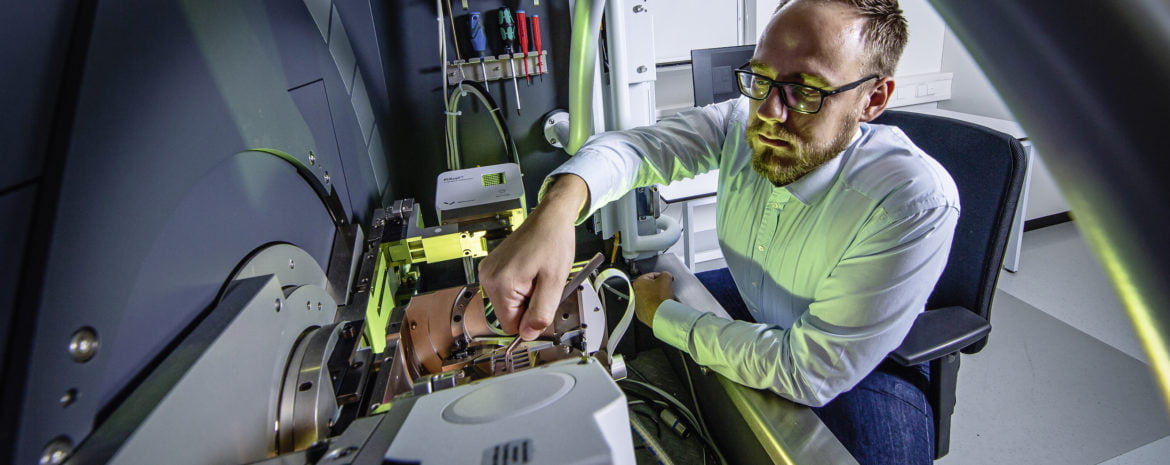

Les développeurs ont emménagé, début 2019, dans un nouveau laboratoire, tout à côté du département revêtement. « Pour avoir une vision globale de nos développements, nous devons pouvoir examiner les structures de nos couches par diffraction des rayons », explique Bastian Gaedike, responsable du développement Revêtement.

Après le lancement du projet, en août 2018, suivirent les commandes du XRD (diffractomètre de rayons). Le mobilier ainsi que l’aménagement progressif de l’entrepôt en un laboratoire dernier cri. Le projet HAZ s’est terminé en mai 2019. Outre le XDR, l’équipe du développement dispose d’un REM (microscope électronique à balayage) et d’autres instruments de mesure et machines modernes pour mener à bien les projets de recherche et développement.

La R&D de revêtements modernes et de couches joueront, à l’avenir, un rôle primordial pour les systèmes d’outillage performants. « De nouveaux matériaux issus des domaines de l’aérospatiale et de la technique médicale détermineront l’avenir des revêtements. Ces matériaux étaient, jusqu’ici, les alliages de titane et les super alliages. Ici, l’éventail de matériaux hautement complexes, extrêmement difficiles à usiner par enlèvement de copeaux, va s’élargir. Nous devons rester dans la course afin de développer des revêtements performants », ajoute Bastian Gaedike.

Téléchargements

CP-HORN-Automobile-Boehlerit Cliquez sur Image HD puis clic droit « Enregistrer sous ». Pour l’image en BD, clic droit sur l’image du haut.