. Un savoir-faire considérable

. Les nouveaux revêtements EG3 et EG5 augmentent la productivité de l’usinage en plongée.

7 février 2020. Tous les jours, nous entrons en contact avec des revêtements. Peinture, galvanoplastie ou autres techniques de revêtement. Sur les voitures, ils relèvent de la passion ou de l’identification, sur les applications techniques, ils sont synonymes d’augmentation de la performance et de la durée de vie.

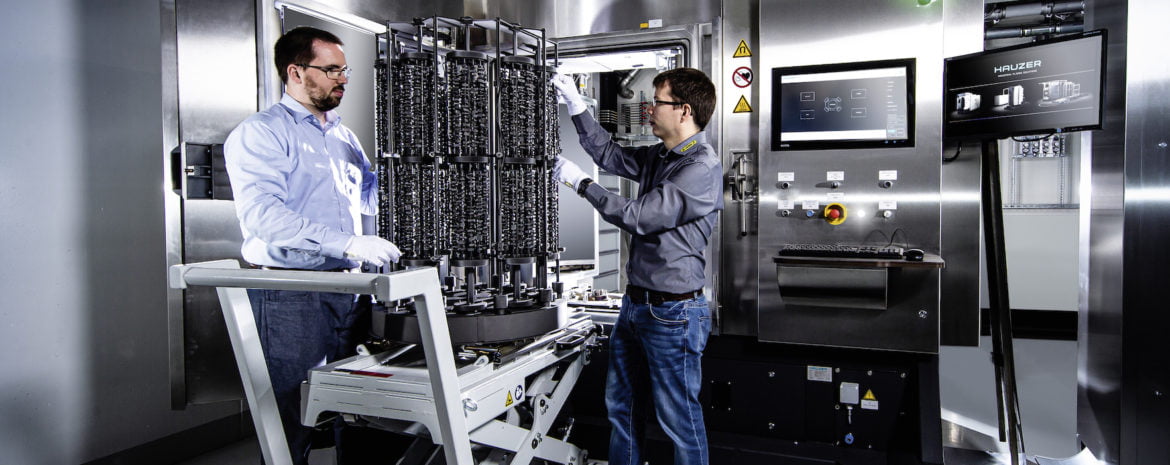

Le fabricant d’outils coupants allemand HORN s’est forgé, durant ces 15 dernières années, un savoir-faire considérable en matière de revêtement d’outils de précision. Avec cinq collaborateurs et une seule installation de revêtement au départ, ce sont maintenant plus de 50 personnes qui travaillent sur les douze installations et à la périphérie correspondante du département revêtement. Par ailleurs, des ingénieurs cherchent et développent en permanence de nouvelles couches ou perfectionnent celles existantes, toujours dans le but de rendre les revêtements sur les outils plus performants. Une épaisseur de couche de quelques microns seulement peut, en effet, augmenter la durée de vie des plaquettes de coupe en carbure jusqu’à 1000 %, voire davantage.

Un revêtement est l’adaptation des propriétés de surface d’une pièce

Une couche de quelques millièmes de millimètres influe sur l’usure de l’outil, avec tout ce que cela implique pour la machine, la consommation d’énergie, les moyens de production et les matériaux auxiliaires. Pour adapter cette couche en fonction de l’application, à la diversité des outils HORN, l’entreprise investit en permanence dans des procédés de revêtement comme la technologie de pulvérisation PVD et la nouvelle technologie de revêtement HiPIMS (pulvérisation magnétron à impulsions de forte puissance). Le procédé HiPIMS génère une couche plus homogène et beaucoup plus durable, dont la dureté et la résistance sont convaincantes, notamment dans le domaine de l’usinage de l’acier par enlèvement de copeaux et l’usinage des petites et très petites pièces. Cette technologie a permis, pour la première fois, de couvrir différents outils de plongée et de fraisage avec les nouveaux revêtements EG3 et EG5 développés par HORN.

Les nouveaux revêtements EG3 et EG5

Les revêtements EG3 et EG5 sont constitués de nitrure de titane aluminium (TiAIN). EG3 est utilisé principalement sur les outils de tournage Supermini (diamètre d’alésage supérieur ou égal à 0,2 mm) et des plaquettes de coupe réversibles affûtées. Ces deux types d’outils peuvent parfaitement être recouverts du revêtement EG3 en raison de leur surface lisse bien adhérente. La couche EG5 est utilisée, de préférence, avec des plaquettes de coupe réversibles pour le fraisage circulaire avec des arrondis de contours de 0,01 à 0,03 mm.

D’une épaisseur de couche différente, les deux revêtements disposent d’une structure très dense, avec une couche particulièrement lisse tout en présentant une meilleure adhérence. Le rapport entre l’adhérence de la couche et la tension interne est ainsi très équilibré et garantit la dureté élevée de l’arête de coupe. Une dernière couche de finition dorée facilite la détection de l’usure.

La société TecVo a testé EG3 – le revêtement augmente la productivité de l’usinage en plongée

L’entreprise allemande TecVo est spécialisée dans le tournage, avec des diamètres de pièces allant jusqu’à 380 mm. Elle se concentre sur la fourniture de pièces pour l’industrie hydraulique, les robinetteries industrielles et le bâtiment, pour les véhicules ferroviaires et la construction mécanique.

L’entreprise est amenée à relever de nouveaux défis car elle doit produire de plus en plus de pièces de tournage avec des gorges de toutes sortes. Un exemple : l’usinage de différentes gorges avec une profondeur de rugosité moyenne Rz inférieure ou égale à 6,3 microns dans trois pièces, géométriquement similaires. Pour les commandes sur appel en lots de 50 à 200 pièces, il s’agissait de trouver une solution viable pour usiner les pièces avec un processus adéquat, et surtout en respectant le délai et les coûts pièces.

Différents essais ont été effectués, en collaboration avec le conseiller technique HORN. Au final, le porte-plaquette type 213 utilisable pour les trois pièces, développé pour l’usinage de gorges et le chariotage longitudinal, a été utilisé comme porte-outil. Ainsi qu’une plaquette de coupe réversible Cermet à deux arêtes de type S229, avec un revêtement EG3 et la géométrie .20. universelle s’est avérée la meilleure.

Les essais avec le revêtement EG3 ont convaincu. Objectif atteint : des valeurs Rz dans le respect du processus et une durée de vie plus élevée.

Téléchargements

Cliquez sur Image HD puis clic droit « Enregistrer sous ». Pour l’image en BD, clic droit sur l’image du haut.